আজকে আমাদের আলোচনার বিষয় – সিভিল কন্সট্রাকশনের কংক্রিট যা অধ্যায়-২ এর সিভিল কন্সট্রাকশন ২ এ অন্তভুক্ত।শিক্ষাক্রম উন্নয়ন একটি ধারাবাহিক প্রক্রিয়া। পরিমার্জিত শিক্ষাক্রমের আলোকে প্রণীত পাঠ্যপুস্তকসমূহ পরিবর্তনশীল চাহিদার পরিপ্রেক্ষিতে এসএসসি (ভোকেশনাল) ও দাখিল (ভোকেশনাল) পর্যায়ে অধ্যয়নরত শিক্ষার্থীদের যথাযথভাবে কারিগরি শিক্ষায় দক্ষ করে গড়ে তুলতে সক্ষম হবে। অভ্যন্তরীণ ও বহির্বিশ্বে কর্মসংস্থানের সুযোগ সৃষ্টি এবং আত্মকর্মসংস্থানে উদ্যোগী হওয়াসহ উচ্চশিক্ষার পথ সুগম হবে। ফলে রূপকল্প- ২০২১ অনুযায়ী জাতিকে বিজ্ঞানমনস্ক ও প্রশিক্ষিত করে ডিজিটাল বাংলাদেশ নির্মাণে আমরা উজ্জীবিত।

Table of Contents

সিভিল কন্সট্রাকশনের কংক্রিট

কংক্রিট

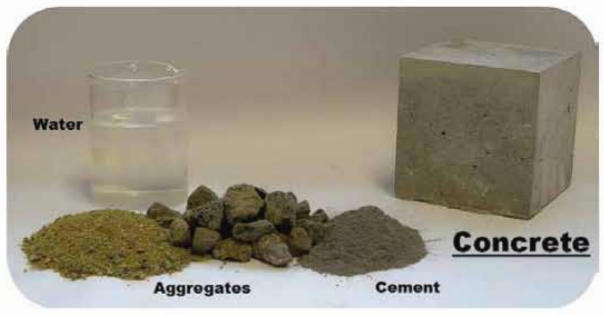

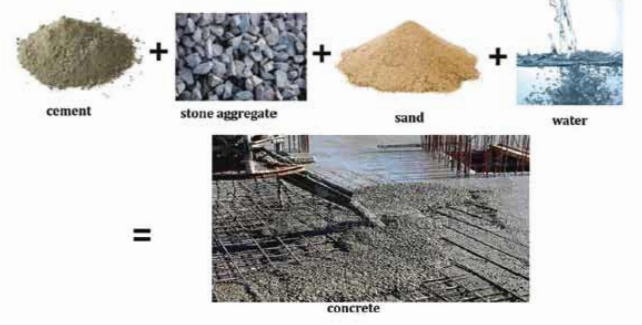

সিমেন্ট, বালি ও ‘ইট বা পাখরের টুকরার মিশ্রনের সাথে পরিমাণ মতো পানি দিয়ে সকল উপাদান সুষমভাবে মিশ্রণ করলে তা জমে কঠিন পাথরে পরিণত হয়। এই ভাবে প্রস্তুতকৃত কৃত্রিম পাথরকেই কংক্রিট বলে। সিমেন্ট দ্বারা প্রস্তুত কংক্রিটকে সিমেন্ট কংক্রিট (cement concrete) এবং সিমেন্টের স্থলে চুন (Lime) এবং বালির পরিবর্তে সুরকি ব্যবহার করে কংক্রিট তৈরি করা হলে তাকে লাইস কংক্রিট (lime concrete) বলে।

কংক্রিটের উপাদান (Ingredints of Concrete)

কংক্রিটের উপাদানগুলোকে প্রধানত চার ভাগে ভাগ করা হয়। যথা:

১) স্কুল পুরক বা কোর্স এপ্রিপেট (coarse aggregate)

২) সুক্ষ পুরক বা ফাইন এগ্রিগেট (fine aggregate)

৩) বাইন্ডিং ম্যাটেরিয়ালস (বন্ধন উপকরণ) ও (binding material like cement)

৪) পানি (water)

কংক্রিটে ব্যবহৃত উপাদানগুলো সাধারণত নিষ্ক্রিয় ও সক্রিয় এই দুই পর্যায়ে অবস্থান করে। নিষ্ক্রিয় উপাদানগুলোকে পূরক পদার্থ বা Aggregate বলে। এই উপাদানগুলো কংক্রিটের মোট আয়তনের ৭০ থেকে ৭৫ শতাংশ স্থান দখল করে থাকে।

কংক্রিটের বিচূর্ণন শক্তি (crushing strength), পানি নিরোষিতা (water permeability), ঘর্ষণজনিত ক্ষয়রোধ ক্ষমতা (frictional resistance) পুরকের পূর্ণগত মানের উপর নির্ভরশীল। পুরক পদার্থ দুই প্রকার। যথাঃ- স্কুল পূরক, সুক্ষ পূরক

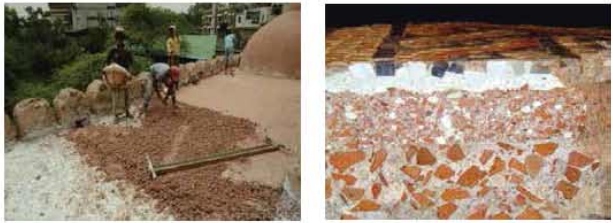

১) স্কুল পূরকঃ সাধারণত ৬ মি মি থেকে শুরু করে উর্দ্ধে ৪ থেকে ৫ সে মি আকারের পাথর, গ্রাভেল, ইটের খোয়া, মার্বেল, নুড়ি ইত্যাদি স্কুল পুরক (Coarse Aggregate) হিসাবে ব্যবহার হয়ে থাকে।

২) সুক্ষ পুরকঃ ৪.৭৫ মি মি এর কম ব্যাস বিশিষ্ট পাথর চুর্ণ, ইটের গুঁড়া (সুরকি), বালি, কংক্রিটে সূক্ষ পুরক (fine aggregate) হিসাবে ব্যবহার করা হয়।

৩) বাইন্ডিং ম্যাটেরিয়ালসঃ যে সকল উপদান পানির সাথে রাসায়নিক বিক্রিয়া ঘটিয়ে কংক্রিটকে জমাট বন্ধ হতে সাহায্য করে তাকে বাইন্ডিং ম্যাটেরিয়ালস বলে। সিমেন্ট ও চুন এই জাতীয় উপাদান। সুতরাং এটি কংক্রিটের একটি সক্রিয় উপাদান।

৪) পানিঃ কংক্রিটে পানি একটি অত্যন্ত গুরুত্বপূর্ণ উপাদান। কেননা পানির পরিমাণ কম বেশি হলে কংক্রিটের শক্তির তারতম্য ঘটে। সাধারণত কংক্রিটে পানি তিনটি কাজ করে থাকে।

ক) পুরক পদার্থের পৃষ্ঠতল সিক্ত করে বাইন্ডিং উপাদান লেগে থাকতে সাহায্য করা।

খ) বিভিন্ন উপাদান সহযোগে নমনীয় কার্যকর মিশ্রণ তৈরি করা।

গ) সংযোজক পদার্থের স্থিতিতবন ও কঠিনীভবনে সহায়তা করা।

কংক্রিটের উপাদান সমূহের অনুপাত (Proportion of ingredients for Concrete)

উপাদান সমূহের পরিমাণের তারতম্য ঘটিয়ে প্রয়োজনীয় শক্তি ও স্থায়িত্বের কংক্রিট তৈরি করা যায়। কংক্রিটে ব্যবহৃত উপাদানগুলোকে আনুপাতিক হারে মিশানো হয় বলে তাকে অনুপাতিকরণ বা প্রপোরশনিং (Proportioning) বলে। নিম্নে ছকের সাহায্যে কংক্রিটের অনুপাত, পুরক পদার্থের আকার ও কাজের শ্রেণি দেখানো হলো।

টেবিলঃ কংক্রিটের উপাদানসমূহের অনুপাত, এগ্রিগেটের আকার ও কাজের শ্রেণি

| মিশ্রণের অনুপাত | পুরকের সাইজ | কাজের শ্রেণি |

| ১:১:২ | ১০ থেকে ২০ মি মি | পানির নিচের পানি অপ্রবেশ্য কাঠামো। |

| ১:১.৫:৩ | ১২ থেকে ২০ মি মি | সুক্ষ ঢালাই, পাইপ তৈরি, অলংকরণ, পাইল ঢালাই, প্রি-স্ট্রেসড কংক্রিট, ডকস, জলধার নির্মাণ। |

| ১:২:৪ | ২০ মি মি | স্লাব, ফ্লোর, কলাম, বিম, খিলান, দেওয়াল, ব্রিজ, টানেল ইত্যাদি। |

| ১:৩:৬ | ২৫ মি মি | ভিতের কংক্রিট, রিটেইনিং দেওয়াল ইত্যাদি। |

| ১:৪:৮ | ৩৮ মিমি | কংক্রিট ব্লক, বাঁধসহ বড় বড় ও ভারযুক্ত কাজ। |

কংক্রিটের মিশ্রণ পদ্ধতি (Method of mixing Concrete)

কংক্রিটের উপাদানগুলোকে দুইটি পদ্ধতিতে মিশ্রণ করা যায়। যথাঃ

(ক) হাতে মিশ্রণ পদ্ধতি

(খ) যন্ত্র মিশ্রণ পদ্ধতি

যে পদ্ধতি অনুসরণ করা হোক না কেন মিশ্রণ সুষম এবং এর উপাদানগুলো ঘনিষ্ঠভাবে একটি উপাদানের মতো হওয়া প্রয়োজন। আর এটা যন্ত্রের সাহায্যে বেশি এবং একই রকম করা সম্ভব বলে উন্নত মান ও শক্তিমাত্রার কংক্রিট তৈরির জন্য যন্ত্র মিশ্রণ পদ্ধতি অবলম্বন করা হয়।

(ক) হাতে মিশ্রণ পদ্ধতি

এ মিশ্রণ পদ্ধতিতে নিম্নের তিনটি ধাপ রয়েছে।

প্রথম ধাপঃ সিমেন্ট ও এগ্রিগেটের বা পুরকের শুষ্ক অবস্থায় মিশ্রণ,

দ্বিতীয় ধাপঃ পরিমাপের অর্ধেক পরিমাণ পানি দ্বারা আধা-আর্দ্র মিশ্রণ,

তৃতীয় ধাপঃ বাকি অর্ধেক পানি দ্বারা আর্দ্র মিশ্রণ।

১। সমতল, পানিরোধী ও পরিষ্কার প্লাটফর্মের উপর ধাপে ধাপে মিশ্রণ তৈরি করি। প্রথমে মিশ্রনের অনুপাত অনুসারে প্রায়জনীয় পরিমাণ বালি প্লাটফর্মের উপর সমভাবে বিস্তৃত করি।

২। তার উপর অনুপাত অনুযায়ী প্রায়জনীয় সিমেন্টের একটি স্তর ছিটাই। শুকনো অবস্থাতেই এই দুইটি উপাদান কোদাল দিয়ে ওলট পালট করে ভালোভাবে মিশাই।

৩। এই মিশ্রণের পাশে প্লাটফর্মের উপর পরিমাপ মতো খোয়া পরিষ্কার খোয়ার একটি স্তর সমভাবে বিস্তৃত করি এবং এর উপর পূর্ব মিশ্রিত সিমেন্ট-বালির মিশ্রণ সমপুরত্বে বিছাই। এরপর সিমেন্ট-বালি ও খোয়া কোসাস দিয়ে ওলট পালট করে সমভাবে মিশাই।

৪। শুষ্ক মিশ্রণ সুষম হলে প্রয়োজনের অর্ধেক পানি সহযোগে পুনরায় কোদাল দিয়ে ওলট পালট করা হয়।

৫। অবশেষে এই মিশ্রণকে কোদালের সাহায্যে আরও ভালোভাবে ওলট পালট করার সময় বাকি অর্ধেক পানি মিশিয়ে চুড়ান্তভাবে মিশ্রণ প্রস্তুত করা হয়।

খ) যন্ত্র মিশ্রণ পদ্ধতি

বেশি পরিমাণ কংক্রিট তৈরি করার জন্য মিকচার মেশিন (কংক্রিটের উপাদান মিশানোর যন্ত্র) নামক এক প্রকার মেশিন ব্যবহার করা হয়। এটি ক্রেসের সাথে যুক্ত ডিম্বাকৃতির একসুখ বিশিষ্ট একটি লোহার বা স্টিলের তাম যা সহজেই মটরের সাহায্যে ঘুরানো ও মূল ক্রেমের এপাশ ওপাশ করা যায়। ক্রামটির ভিতরে তার পায়ে অনেকগুলো লোহার পাতের ফলা খাড়াভাবে যুক্ত থাকে। যখন ড্রামটিকে ঘুরানো হয় তখন ঐ ফলাগুলোর কারণে আর্দ্র মিশ্রণ ভালোভাবে সুষম মিশ্রণে পরিণত হয়। এই মেশিন বিভিন্ন আকার বা আয়তনের হতে পারে। মিশ্রণের ধাপ নিম্নরূপ। যথাঃ

১। প্রতিবারে মিশ্রণের জন্য ড্রামকে কমপক্ষে ৫০ থেকে ৬০ বার আবর্তনের প্রয়োজন হয়।

২। উপাদানগুলো অনুপাত অনুযায়ী মেপে নিয়ে ড্রামে পূর্ণ ঘূর্ণনের সময় অল্প অল্প পানির সাহায্যে মিশানো হয়। মিশ্রণ তৈরি হয়ে গেলে ড্রাসটিকে নিম্নমুখী করে মিশ্রণ বের করে নেওয়া হয়।

৩। খেয়াল রাখতে হবে নতুন কংক্রিট তৈরির সময় যেন পূর্বের তৈরি করা কংক্রিট মেশিনের ভিতের গায়ে লেগে না থাকে।

কংক্রিটের শ্রেণি বিন্যাস (Classification of Concrete)

বাইন্ডিং স্যাটেরিয়ালসের উপর ভিত্তি করে কংক্রিট প্রধানত দুই প্রকারের হয়, যথাঃ-

১) লাইম কংক্রিট

২) সিমেন্ট কংক্রিট

লাইম কংক্রিট = লাইম (চুন) সুরকি খোয়া + পানি

সিমেন্ট কংক্রিট = সিমেন্ট+ বালি খোয়া যা পাথর টুকরা + পানি

এছাড়া পিচ বা বিটুমিনের তৈরি বিটুমিনাস কংক্রিট রয়েছে।

নিম্নে রেখা চিত্রের সাহায্যে কংক্রিটের শ্রেণি বিন্যাস দেখানো হলো।

আবার ২৮ দিনে কংক্রিটের স্টেম্বের (শক্তিমাত্রা) উপর ভিজি করে বাংলাদেশ ন্যাশনাল বিল্ডিং কোতে ২০২০ (BNBC 2020) কংক্রিটকে নিম্নলিখিত শ্রেণিতে ভাগ করা হয়েছে। যথাঃ ১০, ১৫, ২০, ২৫, ৩০, ৩৫, ৪০, ৪৫, ৫০ ইত্যাদি। সুতরাং উদাহরণ হিসেবে, ক্লাস ২৫ কংক্রিট (class 25 concrete) এয় অর্থ হচ্ছে কংক্রিটের কম্প্রেসিভ ঘেঁঘ, fc-25 N/mm² বা 25 Mpa (25X145-3625 psl বা 3500 psi) ধরা হয়। PWD সিডিউল অব রেটস (SoR) Mpa হিসেবে কংক্রিটের স্ট্রেন্থ প্রকাশ করা হয়েছে।

প্লেইন কংক্রিট, রি-ইন-ফোর্সড কংক্রিট ও প্রি-স্ট্রেসড কংক্রিটের পার্থক্য

গ্রেইন কংক্রিট (plain concrete)

সিমেন্ট, বালি, ইটের খোয়া বা পাথর টুকরা ও পানি সহযোগে যে কংক্রিট তৈরি করা হয় তাকে প্লেইন সংক্রিট plain or mass concrete) বলে। এই কংক্রিট শুধু চাপ বল (compression stress) সহ্য করতে পারে। টান বলের (tensile stress) ক্ষেত্রে এটি খুবই দুর্বল। তবে এটি যে পরিমাণ টান বল সহ্য করতে পারে তা চাপ বলের তুলনায় একই নগন্য যে হিসাবে ধরা হয় না। প্রধানত ইটের বুনিঙ্গাদের নিচে, আর্চ, ভূ-সংলগ্ন সেকে, কংক্রিট বাঁধ ইত্যাদি চাপবাহী কাঠামোতে প্লেইন কংক্রিট ব্যবহার হয়।

রি-ইন-ফোর্সড কংক্রিট (reinforced cement concrete-RCC)

যখন কোন নির্মাণ কাজে চাপ বল টান বল, উত্তয় বলই প্রতিরোধ করতে হয় সেক্ষেত্রে টান বল প্রতিরোধের জন্য রি-ইনফোর্সমেন্ট (লোহা) ব্যবহার করতে হয়। সিমেন্ট কংক্রিট ও লোহা উত্তমরুপে পরস্পরকে আঁকড়িয়ে ধরে থাকতে পারে এবং এদের মধ্যে উত্তম বড়ও হয়। এই কংক্রিট এমনভাবে ডিজাইন করা হয় যে কংক্রিট চাল বল এবং লোহা টান বল গ্রহণ করে। প্রধানত প্লাব, বিম, গার্ডার, ইত্যাদি নির্মাণে এই কংক্রিট ব্যবহার করা হয়।

প্রি-স্ট্রেসড কংক্রিট (pre-stressed concrete)

যে কংক্রিটে ঢালাইয়ের পূর্বে এমন পরিমাণ ও বিস্তৃতির অভ্যন্তরীণ পীড়ন প্রবর্তন করা হয় যে, তা বহিঃস্থ ভার হতে সৃষ্ট পীড়ন কাঙ্ক্ষিত মাত্রায় প্রশমিত করে তাকে প্রি-স্ট্রেসড কংক্রিট বলে। এ প্রকার কংক্রিট প্রধানত উচ্চ শক্তি বহনকারি স্লাব, বিম, ব্রিজ, ড্যাম, পাইল, পোস্ট বা পোল, পাইপ ইত্যাদি নির্মাণে ব্যবহার করা হয়।

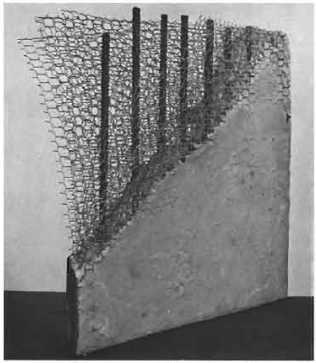

ফেরোসিমেন্ট কংক্রিট (Fero Cement Concrete)

মোটা বালি, উৎকৃষ্ট মানের সিমেন্ট ও পানির মিশ্রণে তৈরি মশলার সাথে তারের জাল (Wire mesh) বা সম্প্রসারিত ধাতু (expanded metal) রি-ইনফোর্সমেন্ট হিসাবে ব্যবহার করে ফেরো সিমেন্ট কংক্রিট তৈরি হয়। ডিজাইন অনুসারে তারের জাল ফর্ম ওয়ার্কে স্থাপন করে (বিশেষ স্থানে লোহার রড ব্যবহার করা যেতে পারে) মোটা বালি, সিমেন্ট ও পানির মিশ্রণ দিয়ে ঢালাই করা হয়। জমাট বাঁধার জন্য ২৪ ঘণ্টা স্থির রেখে দেওয়া হয়।

তারপর ২৮ দিন পর্যন্ত পানিতে ডুবিয়ে কিউরিং করা হয় এবং ফর্ম ওয়ার্ক খুলে দেওয়া হয়। কংক্রিটের কাঠামো মেরামত ও রেট্রোফিটিং কাজে, পানির ট্যাংক, নৌকা ইত্যাদি তৈরির কাজে এর ব্যাপকব্যবহার দেখা যায়।

কংক্রিটের সুবিধা (advantages of Concrete)

১) এটি তুলনামূলক কম মূল্যের অধিক শক্তিশালী নির্মাণ সামগ্রী।

২) এর অধিকাংশ উপাদান স্থানীয় ভাবে সহজলভ্য।

৩) যেকোন সাধারণ দক্ষ লোক অল্প প্রশিক্ষণে এই কাজ করতে পারে।

৪) যেকোন প্রতিকূল পরিবেশে ব্যবহার উপযোগী ও দীর্ঘস্থায়ী।

৫) যেকোন ধরনের আকার বা আকৃতি দেওয়ার জন্য এবং ইচ্ছামত রং দেওয়ার সুবিধার জন্য স্থপতিদের কংক্রিট বেশি পছন্দ। ফলে স্থাপত্য বিদ্যা, চারু শিল্পে কংক্রিটের বহুমুখী ব্যবহার দেখতে পাওয়া যায়।

৬) রাস্তা ঘাট থেকে ব্রিজ, কালভার্ট ও অট্টালিকা ইত্যাদিতে বিভিন্ন মানের কংক্রিট ব্যবহার হচ্ছে এবং দিন দিন ব্যবহার বেড়ে চলেছে।

কংক্রিটের ব্যবহার (Uses of Concrete)

নির্মাণ কাজে কংক্রিট একটি গুরুত্বপূর্ণ স্থান দখল করে আছে। বিম, কলাম, ছাদ, সেতু, কালভার্ট, বাঁধ, রাস্তা- ঘাট, রিটেইনিং ওয়াল, পাইপ, অলধার প্রভৃতি নির্মাণে ব্যাপকভাবে কংক্রিট ব্যবহৃত হয়। এমনকি সমুদ্রের নিচে কাঠামো নির্মাণে বিশেষ ধরনের কংক্রিট ব্যবহার করা হয়।

কংক্রিটের শক্তি, স্থায়িত্ব এবং কার্যকর ক্ষমতা নিম্নের শর্তসমূহের উপর নির্ভরশীল।

১) উপাদানের মান, আকার এবং পুরকের বিন্যাসকরণ

২) কংক্রিটে ব্যবহৃত উপাদানগুলোর আনুপাতিকরণ

৩) পানি-সিমেন্ট অনুপাত, দৃঢ়তা ও ঘনত্ব (Consistency)

৪) এপ্রিলেট (Aggregate) এর ভিতর আর্দ্রতার পরিমাশ

৫) পরিমাপ এবং মিশ্রণ পদ্ধতি

৬) কংক্রিটস্থাপন এবং দৃঢ়ীকরণ

৭) নির্মাণ স্থানের পারিপার্শ্বিক অবস্থান এবং তাপমাত্রা

৮) কিউরিং

পানি সিমেন্ট অনুপাত (Water Cement ratio)

কংক্রিট সিমেন্ট মিশ্রণে পানি ও সিমেন্টের ওজনের অনুপাতকে পানি সিমেন্ট অনুপাত বলে। কংক্রিট পানি ব্যবহারে কম বেশি হলে এর শক্তিরও বিপুল পার্থক্য লক্ষ্য করা যায়। মিশ্রণে পানির পরিমাণ কম হলে কংক্রিট কাজে প্রয়োগ ও নুঢ়ীকরণ প্রায় অসম্ভব হয়ে পড়ে। অপর পক্ষে পানি অধিক হলে কঠিন জমাট বন্ধ কংক্রিটে অসংখ্য ছিদ্র বা Honeycomb সৃষ্টি হয়। এর ফলে কংক্রিটের শক্তি, ঘনত্ব ও স্থায়িত্বতা অনেকাংশে হ্রাস পায়।

এক কথায় পানি সিমেন্ট অনুপাত কংক্রিটের প্রয়োজনীয় শক্তি লাভের মূল নিয়ামক। পানি সিমেন্ট অনুপাতকে দশমিক ভগ্নাংশে প্রকাশ করা হয়। আবার ব্যবহারিক ক্ষেত্রে প্রতি ব্যাগ সিমেন্টের সাথে ব্যবহৃত পানির পরিমাণ দ্বারাও নির্দেশ করা যায়। নিম্নে উদাহরণের সাহায্যে দেখানো হলো:

পানি সিমেন্ট অনুপাত = পানির ওজন / সিমেন্টের ওজন

১ ব্যাগ বা ৫০ কেজি সিমেন্টের জন্য ২৫ কেজি পানির প্রয়োজন হলে-

পানি সিমেন্ট অনুপাত = ২৫/৫০ = ১/২ = ০.৫

কিউরিং (Curing)

কংক্রিট বা সিমেন্ট মসলার দ্বারা নির্মিত কাজকে একটি নির্দিষ্ট সময় পর্যন্ত পানি দ্বারা সিক্ত করে রাখতে হয়। এই পানি সিক্তকরণ প্রক্রিয়াকে কিউরিং বলে। কিউরিং এর ফলে কংক্রিট বা মসলায় মেশানো পানি বের হতে পারে না। ফলে সিমেন্টের কার্যক্ষমতা তথা রাসায়নিক বিক্রিয়াগুলো (হাইড্রেশন) সহজেই ঘটতে পারে এবং তার শক্তি বৃদ্ধি করতে থাকে।

কিউরিং এর পদ্ধতি

বিভিন্ন পদ্ধতিতে কিউরিং করা যায়। যথাঃ

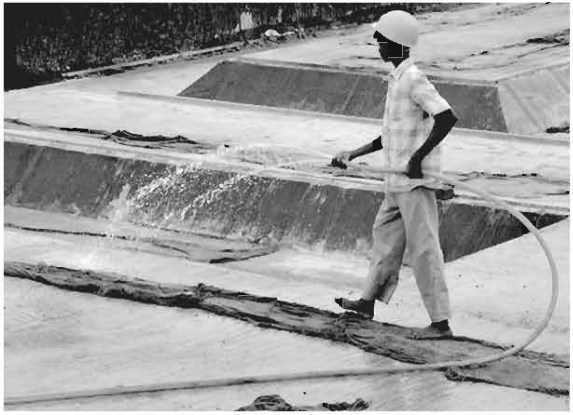

১) হাত বা পাম্পের সাহায্যে পানি ছিটিয়ে (জেটিং করে)।

২) খাড়াতল বিশিষ্ট ঢালাইয়ের গায়ে ভিজা চট জড়িয়ে কিছুক্ষণ পরপর চট ভিজিয়ে।

৩) অনুভূমিক ঢালাইয়ের চারদিকে বাঁধ দিয়ে পানি আটকিয়ে অথবা ভিজা চট, খড়, কচুরিপানা পলিথিন দিয়ে ঢেকে রেখে।

৪) মেমব্রেন (বিটুমিনাস বা এ্যাস্কল্টিক ইমালশন, মোম, প্লাস্টিক শিট ইত্যাদি) কিউরিং।

কিউরিং এর প্রয়োজনীয়তা

কংক্রিটের শক্তি নির্ভর করে যেসব উপাদানে তা তৈরি তাদের জমাট বন্ধ হওয়ার ক্ষমতার উপর। প্রাথমিক পর্যায়ে মিশ্রণ তৈরি করে যথাস্থানে ঢালাই করার পর মিশ্রণের পানি দ্বারা একটি নির্দিষ্ট সময় পর্যন্ত রাসায়নিক বিক্রিয়া চলতে পারে। ঐ নির্দিষ্ট সময়ের পর কংক্রিটে পানি স্বল্পতা দেখা দেয়। তাছাড়া পারিপার্শ্বিক তাপের কারনে কিছু পানি উবে যায়। পানি কম বেশি হলে কংক্রিটের শক্তির তারতম্য হয় এবং ক্ষেত্রবিশেষে ত্রুটি দেখা দিতে পারে।

তাই কংক্রিট জমাটবদ্ধ হতে এবং শক্তি বৃদ্ধি করার জন্য প্রয়োজনীয় নির্দিষ্ট সময় পর্যন্ত পানি সরবরাহ করা জরুরি। কিউরিং ৩ দিন পর শুরু করলে ৭ দিনের শক্তি ১২% এবং ২৮ দিনের শক্তি ১০% কমে যায়। বাতাসে থাকা কংক্রিট সিক্ত থাকা কংক্রিটের চেয়ে ৫০% শক্তি হারিয়ে ফেলে।

কিউরিং এর সময়কাল

কাজের ধরন ও ব্যবহৃত সংযোজক সামগ্রীর (সিমেন্ট বা চুন) উপর কিউরিং এর সময় কাল নির্ভর করে। সিমেন্ট মসলা এবং চুল্ক জাতীয় মসলায় কিউরিং এর তফাৎ আছে। সিমেন্ট মসলা দ্বারা নির্মিত কোন কাঠামো বা কংক্রিটকে সাধারণত ২১ থেকে ২৮ দিন পর্যন্ত কিউরিং করতে হয়। চূর্ণক জাতীয় মসলার কাজে সর্বোচ্চ ১৫ দিন কিউরিং করলেও চলে। কংক্রিট ঢালাই এর ১ ঘণ্টা পর হতেই কিউরিং শুরু করা উচিত।

সাধারণ আবহাওয়া অবস্থায় কিউরিং

ক) কমপক্ষে ৭ দিন- পোর্ট ল্যান্ড সিমেন্ট (PC / CEM I) বা সাধারণ পোর্ট ল্যান্ড সিমেন্ট (OPC) দিয়ে তৈরি কংক্রিট।

খ) কমপক্ষে ১০ দিন- পোর্ট ল্যান্ড কম্পোজিট সিমেন্ট (PCC/ CEM II) বা ব্লেন্ডেড সিমেন্ট দিয়ে তৈরি কংক্রিট।

গরম আবহাওয়া অবস্থায় কিউরিং (কংক্রিটের তাপমাত্রা ৪০°C এর বেশি হলে)

ক) কমপক্ষে ১০ দিন- পোর্ট ল্যান্ড সিমেন্ট (PC/ CEM I) বা সাধারণ পোর্ট ল্যান্ড সিমেন্ট (OPC) দিয়ে তৈরি কংক্রিট।

খ) কমপক্ষে ১৪ দিন- পোর্ট ল্যান্ড কম্পোজিট সিমেন্ট (PCC/ CEM II) বা ব্লেন্ডেড সিমেন্ট দিয়ে তৈরি কংক্রিট।

অনুশীলনী

অতি সংক্ষিপ্ত প্রশ্ন

১। কংক্রিট কি?

২। কিউরিং কাকে বলে?

৩। কিউরিং এর পদ্ধতিগুলো কি কি?

৪। কিউরিং এর সময়কাল উল্লেখ কর।

সংক্ষিপ্ত প্রশ্ন

১। কিউরিং এর প্রয়োজনীয়তা কি?

২। কংক্রিটের ব্যবহার লেখ।

৩। কংক্রিটের প্রয়োজনীয়তা কি?

রচনামূলক প্রশ্ন

১। কংক্রিটের শ্রেনিবিন্যাসের বিবরণ দাও।

২। কংক্রিটের মিশ্রণ পদ্ধতি সম্পর্কে লেখ।

৩। পানি সিমেন্ট অনুপাত সম্পর্কে বিস্তারিত লিখ।

আরও দেখুন :